Виготовлення коліс на замовлення. Литі алюмінієві колісні диски. Алюмінієві колісні диски: литі або ковані

Сталевий штампований КОЛЕСА

Найбільш широкого поширення набули штамповані сталеві диски. Конструкційно вони складаються з самого диска (тарілки) і обода. Диск (тарілку) штампують з листової сталі по спеціальному профілю для збільшення жорсткості. Обід колеса також штампують зі сталі. Обидві складові з'єднують між собою за допомогою точкового контактного зварювання. Після цього на поверхню наносять захисне покриття (Емаль, порошкове покриття ...).

Плюси сталевої штампування

Сталевими дисками комплектуються більшість автомобілів, що сходять з конвеєрів в усьому світі. Секрет такої популярності, як завжди, тривіальний, і полягає в їх дешевизні і простоті виготовлення. Але на цьому переваги штампованих дисків не закінчуються: навіть при дуже сильному ударі вони не руйнуються, а мнуться, що сприяє підвищенню безпеки транспортного засобу, не кажучи вже про можливість відновлення деформованого колеса. Крім того, давайте згадаємо фізику, а саме той факт, що для деформації будь-якого матеріалу необхідно затратити певну частку енергії. Так ось, якщо на колесо автомобіля діє ударна навантаження, то сталевий пластичний диск, деформуючись, приймає на себе значну частину енергії удару, в той час як деталі підвіски і рульового управління отримують мінімальні пошкодження.

Мінуси сталевий штампування

Зовні такі диски зовсім не претендують на оригінальність, тому їх закривають спеціальними ковпаками. Звичайно, якщо автомобіль робочий і використовується для перевезення вантажів у важкодоступні райони, ці диски для нього. Але, якщо у Вас гарний автомобіль, який служить Вам не тільки, як транспортний засіб, але і зміцнює Ваш імідж, сталеве штампування буде все псувати. Головним недоліком сталевого диска є його порівняно велику вагу, що негативно позначається на експлуатаційних характеристиках автомобіля. Для зменшення ваги необхідно зменшувати товщину стінок диска, що неприпустимо за умовою збереження достатнього опору деформації (т. Е. За умовою міцності). Ще одним мінусом є слабка опірність матеріалу диска корозії, яка швидко прогресує при руйнуванні захисного покриття

КОВАНІ колісні диски

Другим методом виробництва легкосплавних дисків є кування, або, як кажуть фахівці, гаряча об'ємна штампування. Тому і ковані диски часто називають штампованими (не плутати зі сталевими штампованими).

Плюси кованих дисків:

При куванні досягається міцність вище, ніж при литті, оскільки відбувається подрібнення зерен, їх деформація і витягування в потрібному напрямку - в результаті структура металу ставати волокнистої. За рахунок цього можливо зменшення товщини стінок кованого диска приблизно на 20% в порівнянні з литим. Висока міцність матеріалу дисків забезпечує їм хороші вагові характеристики: маса кованого диска на 30-50% менше маси сталевого і на 20-30% аналогічного литого. Завдяки високій пластичності такий диск не руйнується після сильного удару, а деформується на подобу сталевого. Штамповані магнієві диски мають гарну корозійну стійкість, а алюмінієві і зовсім можна використовувати без лакофарбового покриття. Загалом, кований диск увібрав в себе всі переваги литого і сталевого штампованого побратимів, при цьому позбувшись їх недоліків.

Мінуси кованих дисків:

Істотним недоліком є дуже низький коефіцієнт використання матеріалу, що становить 30-40%, що значно збільшує вартість виробу.

Технологія виробництва кованих дисків:

Вихідну заготовку розігрівають до температури, при якій сплав набуває найбільш високу пластичність (близько 400-470 ° C), потім розігріта чушка під дією преса вмінается в спеціальну форму, і на виході виходить щось на кшталт колеса - кування. Виготовлені таким методом диски можуть проходити термічну обробку, а можуть і не проходити. Все визначається складом сплаву. Часто механічні характеристики дисків, які пройшли термічну обробку, і без такої, виготовлені з різних сплавів, практично не відрізняються. Якщо термічна обробка проводиться, то вона включає загартування з наступним старінням. Після кування відправляється на механічну обробку, потім здійснюється нанесення декоративного покриття. Така технологія виготовлення дозволяє отримати диски, матеріал яких має міцність порівнянну зі сталлю, і пластичність найнижче на 20-30%. При виробництві кованих дисків широко застосовуються сплави на основі алюмінію і магнію.

Литі колісні диски

Легкосплавні диски поділяються залежно від технологічного процесу виготовлення на литі і ковані. Залежно від використовуваних матеріалів - на алюмінієві і магнієві. Хоча, свого часу, були спроби виготовити диски з титанових сплавів. Для останніх характерна висока міцність, хороша пластичність в поєднанні з високою корозійною стійкістю. Однак через складність у виробництві і високу ціну титанові диски не набули поширення. Переважна більшість легкосплавних дисків (приблизно 95%) виготовляються методом лиття.

Плюси литих дисків:

Головне достоїнство цього методу полягає у високому коефіцієнті використання матеріалу, що знижує собівартість виробництва і є визначальним фактором при формуванні ціни. Легкість сплавів є основним їх перевагою, т. К. В цьому випадку знижується маса безпружинних частин автомобіля. Через це при русі по нерівностях дороги на кузов впливають менші ударні навантаження, а значить, поліпшується таке експлуатаційне властивість автомобіля, як плавність ходу. При цьому також поліпшуються умови роботи підвіски: пружні і демпфирующие елементи сприймають менші навантаження, тим самим збільшується термін їх служби. Полегшені колеса швидше відновлюють контакт з поверхнею дороги при наїзді на перешкоду, що підвищує стійкість і керованість автомобіля на великих швидкостях. Зменшення маси колеса позитивно позначається на динаміці автомобіля, т. К. Для розгону і гальмування менш інерційного колеса потрібно менше зусилля, що в кінцевому підсумку призводить до збільшення терміну служби двигуна, трансмісії і гальмівної системи, а також до зменшення витрати палива. Загалом, мала вага серйозна перевага литих алюмінієвих дисків, але не єдине. Істотним плюсом таких дисків також є їх приваблива зовнішність і різноманіття варіантів виконання. Деякі компанії представляють сьогодні на ринку більше 100 дизайнів литих дисків для будь-якого типу автомобілів.

Мінуси литих дисків:

Істотним недоліком є отримання виливки, метал якою володіє вільної ненаправленої кристалічної структурою, що знижує міцність диска. Тому для збереження міцності диска товщину його стінок доводиться збільшувати. У зв'язку з високими вимогами до якості продукції не всі способи лиття можна застосовувати при виробництві колісних дисків. Основними тут є способи лиття під низьким тиском або з протитиском. Ці методи забезпечують підвищені характеристики міцності при виготовленні об'ємних тонкостінних деталей.

Технологія виробництва литих дисків:

Розплавлений метал заливають у спеціальні форми, де він остигає, потім отримані заготовки проходять термічну обробку. Вона включає нагрів виливки вище температури фазового перетворення (500-550 ° C), витримку при цій температурі з подальшим досить швидким охолодженням у водному середовищі. В результаті гарту отримують структурно нестійкий стан сплаву. Для наближення сплаву до структурної рівноваги виливки проходять штучний процес старіння, що полягає в їх нагріванні нижче температури фазового перетворення (150-220 ° C) і витримці при цій температурі протягом деякого часу (3-9 годин) з наступним охолодженням на повітрі. На наступному етапі виробництва виливки проходять механічну обробку, потім нанесення захисних покриттів. Міцність ливарних сплавів, так само як їх пластичність, після такої обробки менше, ніж у звичайної конструкційної сталі. Причому, якщо міцність нижче на 30-40%, то пластичність нижче в 4-5 разів.

Якщо спробувати перерахувати найприбутковіші і перспективні сфери для ведення бізнесу, то однією з них обов'язково виявиться автомобільна ніша. Тобто, всілякі товари або послуги, так чи інакше пов'язані з автомобілями і транспортом взагалі. Причому різноманітність видів бізнесу в цій сфері просто вражає. Практично будь-яка людина, незалежно від рівня підготовки, наявності навичок, досвіду і суми початкових коштів, може знайти тут щось для себе.

Хтось, якщо навички та досвід є, відкриває або СТО. Інші стають агентами зі страхування транспортних засобів. Треті відкривають автомийки. Четверті укладають договори купівлі-продажу транспортних засобів. П'яті пробують розробляти дизайн автомобілів. Шості - виробляють запчастини. І так далі. І тому подібне. Тобто, маючи майже будь-якими навичками, можна знайти їм застосування в автомобільному середовищі. І заробити на цьому хороші гроші.

Сьогодні ми розповімо про серйозне автомобільному бізнесі. Йтиметься про створення власного. А наступна публікація, яка вийде у світ вже зовсім скоро, познайомить вас з процесом виробництва кованих дисків.

Актуальність даного бізнесу

Найголовніша міра актуальності будь-який бізнес-ідеї - це хороший попит з боку потенційних клієнтів. І ось тут, у випадку з дисками, справи йдуть дуже-дуже добре. Кількість автомобілів зростає з кожним днем. Ніякі кризи не заважають нашим людям мати по одній, дві, три машини в родині. І кожна з цих машин потребує запчастинах і аксесуарах. А з огляду на той факт, що виробники автомобілів нечасто балують своїх клієнтів гарними заводськими колесами, то у багатьох автовласників, рано чи пізно, виникає бажання одягнути свого залізного друга. Вірніше - «пріобуть», купивши комплект класних литих дисків.

Крім естетичної складової, хороші литі диски несуть в собі і інші корисні властивості. Як правило, вони міцніше, довговічніше і легше стандартних дисків, якими автомобілі комплектуються на заводах. Фортеця і довговічність дозволяти протягом багатьох років не думати про заміну коліс. А легкість дозволить зробити автомобіль більш чіпким і керованим на дорозі, а також заощадить багато літрів палива за роки експлуатації.

Додайте сюди ще й доступну ціну, якої можуть похвалитися багато моделей литих дисків, і ви отримаєте практично ідеальний автомобільний товар.

Єдиний мінус (або, скоріше, нюанс) бізнесу на виробництві литих дисків полягає в великих грошових вкладень. Устаткування, технології, сировину - все це коштує досить дорого. Але ж багато сучасних підприємці вдаються до допомоги інвесторів або бізнес-ангелів. Якщо надати цим людям чіткий бізнес-план, багато хто з них можуть зацікавитися вашою ідеєю і виділити необхідні для запуску засобу.

До того ж, цей мінус є і плюсом. Завдяки високому фінансовому порогу входження в цей бізнес, конкуренція на ринку виробників литих дисків не така вже й висока. Кожен виробник може знайти свою цільову аудиторію, запропонувавши цікавий дизайн або відмінне співвідношення ціни / якості.

З чого почати?

З пошуку відповідної ділянки землі і розташованих там будинків. Все це повинно бути зручним для розташування декількох корпусів вашого майбутнього заводу з виробництва литих дисків. Мінімальна площа землі, необхідної для розташування всіх будівель - від 1000 м². тут будуть розташовуватися адміністративне приміщення, будівлю цеху, склад, парковки і т.д.

Якщо транспортуванням готової продукції ви будете займатися самостійно, знадобляться автомобілі для перевезення дисків. Фури або легкі вантажівки, все залежить від масштабів виробництва.

Наступний етап - наймання співробітників. Вам знадобляться техніки, дизайнери, слюсарі, адміністратори, бухгалтери, оператори верстатів, водії, вантажники, техслужащіе.

Литі диски виробляються зі сплавів різних металів. Найчастіше, це алюміній, рідше магній. І дуже рідко використовують дорогий титан. Тут у вас є вибір. Можна створювати власні сплави. Але для цього знадобиться лабораторія, технологи і купа грошей на експерименти. Перевага в тому, що ви можете з часом створити унікальний сплав, який не матиме аналогів на ринку, і буде мати якісь фантастичними властивостями. Наприклад, дуже легкий і міцний. Другий шлях - використання готових сплавів, які сьогодні легко можна купити у сторонніх компаній. Це більш простий і доступний спосіб отримання сировини для майбутніх литих дисків.

Технологія виробництва литих дисків

В основі технології виробництва литих автомобільних дисків - доведення сплаву до рідкого стану. Тому, ще до запуску бізнесу, вам потрібно точно вирішити, з якими металами ви будете працювати. Просто, в залежності від металу, знадобиться різне устаткування.

Алюміній або магній плавляться при температурі 660 і 650 градусів Цельсія. Тому тут підходить стандартне обладнання для плавки металів. А ось для титану знадобиться більш потужна піч, адже його температура плавлення 1720 градусів. Це важливо враховувати до початку діяльності.

Спочатку в ливарну машину монтують кокіль. По суті, це просто сталева ливарна форма. Саме вона визначає зовнішній вигляд (дизайн) майбутнього литого диска. Далі розплавлений метал подають в ливарну машину. Під тиском він щільно заповнює кокіль і твердне там при охолодженні.

Далі готова виливок (болванка диска) виймається з кокіль і відправляється на перевірку. Кожну виливок візуально оглядає спеціальна людина (контролер), після чого заготовки відправляються на рентгенівську установку. Якщо на даному етапі виявляються мікротріщини або менш щільна структура металу, диск відправляється на переплавку.

У деяких випадках литі диски обробляють і відправляють на фарбування. Як правило, це робиться з метою додання виробу нестандартного зовнішнього вигляду і ніяк не позначається на технічні характеристики вироби.

Ось, власне, і весь процес виробництва. Залишається тільки наклеїти штрихкод, упакувати диск і відправити на склад. Або по магазинах.

Реалізація готового продукту

Реалізувати литі автомобільні диски можна через сторонні магазини. Тоді доведеться продавати партії за оптовими цінами. Другий варіант - продаж дисків через власні магазини.

Всі ми знаємо що литі диски краще сталевих (штампованих), також багато хто з нас знаю що ковані диски краще ніж литі. Але далеко не кожен знає як куються ковані диски. На жаль ніяких наковален і хутра в цій справі не застосовується ...

Невелике відео відступ, в ознайомлювальних цілях. Власне весь процес:

Тепер, давайте почитаємо статтю з журналу «Популярна механіка», про те як роблять ковані диски.

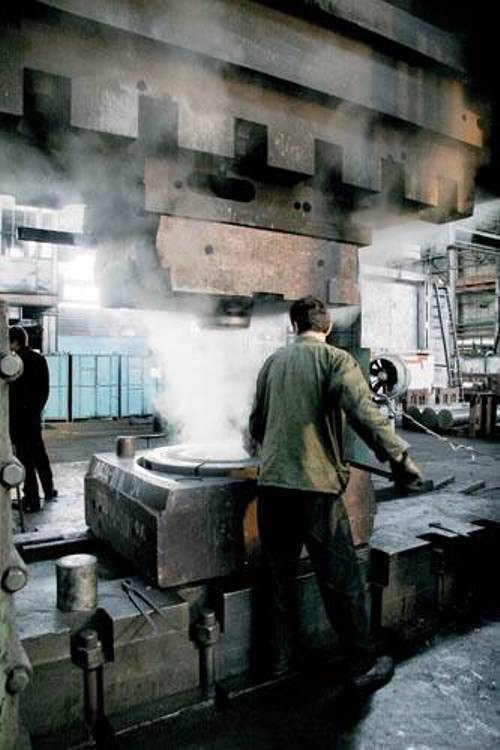

Ми стоїмо в ковальсько-пресовому цеху Ступінскій металургійної компанії, над нами височіє гігантський прес, що розвиває зусилля в 10 000 тонн. Бригада робітників змінює оснащення штампувального преса, а Олександр Ловчев, заступник начальника виробництва дисків автомобільних і мотоциклетних коліс Ступінскій металургійної компанії (СМЯ), розкриває нам секрети виробництва кованих коліс. «Взагалі-то 'ковані' - це не зовсім точно з технічної точки зору, правильніше було б називати їх дисками, виготовленими методом гарячого об'ємного штампування в закритих матрицях, - посміхається Олександр. - Але настільки складну назву з першого разу мало хто здатний вимовити, так що слово 'ковані' цілком прижилося ».

«Ці диски - далекі родичі літаків, - продовжує Олександр. - На початку 1990-х безліч підприємств, які працювали за радянських часів на авіацію і космос, з унікальним обладнанням та технологією, виявилися без держзамовлень. І, щоб вижити, змушені були перейти на товари народного споживання. Хтось став робити каструлі, а СМК - в тому числі і колісні диски. Технології використовуються дійсно літакові - як при виробництві деяких силових елементів конструкції планерів ». В цьому відношенні російським автомобілістам пощастило: такі преси є далеко не у всіх країнах. А навіть де є - подібне надзвичайно дороге обладнання, як правило, працює в основному на авіаційно-космічну (а зовсім не на автомобільну) промисловість.

Від виливки до колеса

Ливарний цех - перший етап будь-якого металургійного виробництва

Для дисків використовується сплав типу АВ на основі алюмінію з легуючими добавками магнію, міді, міді, кремнію і марганцю. Він не тільки високопрочен, але і пластичний. За кордоном аналог цього сплаву зазвичай називають «авіаційний алюміній 6061» (aircraft grade Al 6061). Готову виливок - циліндр діаметром приблизно 20 см - ріжуть на шматки потрібної довжини (в залежності від розміру майбутніх коліс), складають у кошики і відправляють в ковальсько-пресовий цех.

Секторний штамп. При гарячого об'ємного штампування використовуються ось такі штампи, що складаються з декількох секторів. При остаточному формуванні диска верхня частина штампа опускається, і сектора сходяться. Надлишки металу при цьому видавлюються через щілини, утворюючи облой

Там ці заготовки, поки навіть віддалено не нагадують колісні диски, розігрівають і за допомогою преса «осаджують» - сплющують, перетворюючи в «млинці» товщиною сантиметрів двадцять і діаметром близько півметра. Процес подальшого перетворення в колеса відбувається в кілька етапів. Спочатку «млинці» розігрівають до 430С і за допомогою попереднього штампа (розігрітого приблизно до 350С) перетворюють в «каструлі» - попередні заготовки для автомобільних коліс.

Після термообробки колеса очікують відправки в цех мехобработки

«Каструлі» знову відправляються в піч для розігріву, а потім спеціальний конвеєр подає їх до пресу з іншим встановленим штампом - остаточним. «Пауза між виходом заготовки з печі і власне штампуванням не повинна бути більше 11 секунд, інакше заготовка охолоне нижче критичної температури», - пояснює Олександр. Один з робітників змащує розігрітий штамп спеціальним мастилом, двоє інших спритно хапають «каструлю» довгими щипцями і переносять на прес-форму. Верхня частина преса опускається, піднімається - і ось з-під преса дістають готове, якщо не брати до уваги облоя (надлишків матеріалу, видавлених при штампуванні), колесо. Перші чотири відштампованих колеса після освоєння нового штампу йдуть на контроль геометрії - тільки після цього дається дозвіл на використання штампа для серійного виробництва дисків.

Циліндричні катки - це заготовки майбутніх коліс для автоспорту

Прес із зусиллям в 10 000 тонн (в СМК таких два) дозволяє виготовляти диски великого діаметру. «Ми - єдине підприємство в Росії, хто освоїв виробництво дисків діаметром до 22 дюймів! - з гордістю каже Олександр. - Меншим зусиллям їх просто не продавити - доведеться розігрівати сплав до майже рідкого стану, а це вже не об'ємна, а 'рідка штамповка' - так ми називаємо лиття під високим тиском ».

Термообробка й контроль

Незважаючи на вже проступили зовнішню схожість, механічні властивості коліс поки ще далекі від тих дивовижних якостей, якими славиться «кування». А славиться вона високою міцністю (перевищує міцність литих дисків при істотно меншій масі), пластичністю (на відміну від литих дисків, ковані при високих навантаженнях деформуються, а не руйнуються) і пружністю (при помірних навантаженнях вони деформуються пружно).

Для отримання всього цього якраз і потрібна термообробка. Спочатку колеса піддають гарту - рівномірно прогрівають протягом декількох годин в печі до 515С, а потім швидко охолоджують, занурюючи у воду. Після гарту сплав вже має потрібну дрібнозернистий-волокнисту структуру, але для того, щоб колеса придбали потрібні механічні властивості, їх потрібно «зістарити» - почекати, поки структура вирівняється, і прибрати внутрішні механічні напруги. У звичайних умовах на це може піти кілька місяців, але, щоб не втрачати час, заготовки штучно состаривают: витримують в печі при температурі 150-160С приблизно 12-14 годин, після чого повільно охолоджують.

Один з робітників за допомогою кисті змащує штампову оснащення спеціальним мастилом, щоб готова деталь не прилипала до прес-формі

Після термообробки не менше 10% заготовок з кожної партії піддаються контролю. Їх поверхня протруюють: на світлій труєний поверхні добре помітні дефекти штампування і складки. А одне колесо з партії безжально розпилюють, вирізаючи з нього спеціальний фрагмент - так званий шаблон. Шаблон шліфують і протруюють, а потім ретельно вивчають в лабораторії на наявність дефектів деформації, термообробки і однорідності сплаву. «Найчастіше дефекти зустрічаються в ступичні частини, - пояснює Олександр. - Там найбільш складний з металургійної точки зору характер деформацій і термічних навантажень ». На цьому етапі також проводиться контроль механічних властивостей сплаву - зразки закріплюються в спеціальній розривної машині, за допомогою якої визначається межа міцності, границя текучості, відносне подовження і твердість. Якщо дефекти і значення характеристик матеріалу не вкладаються в допуски, вивчення піддається ще одне колесо з партії. Якщо ж і повторна перевірка підтверджує ці висновки, значить, мало місце порушення технологічного ланцюжка - і вся партія бракується. Якщо ж всі параметри в нормі - партія коліс йде на механічну обробку.

Зроблено в Росії

З заготовки, вже нагадує за формою майбутнє колесо, на токарному верстаті знімають зайвий припуск металу, в обід просвердлюють ніпельні отвір, а в ступичні частини - кріпильні отвори під болти. Потім колесо встановлюють на фрезерний верстат з ЧПУ, який і вирізає запрограмований дизайн.

«Чи є обмеження по дизайну? В общем-то, немає - малюнок може бути будь-яким, колесо можна зробити дуже легким і ажурним, і єдине обмеження пов'язане з навантаженням, яку воно повинне витримувати, - відповідає на моє запитання Олександр. - Ось, наприклад, цей 15-дюймовий диск важить трохи більше 5 кг, майже в два рази менше сталевого штампованого аналога. І при цьому параметри його значно перевершують вимоги російського ГОСТу. До речі, така маса не є рекордною - свого часу ми зробили для японського ринку найлегше в світі 15-дюймовий колесо - воно важило 3950 р ».

Практично готове колесо - залишається тільки слесарка і фарбування

«Деякі диски після механічної обробки додатково поліруються. Для дисків марки M & K, якими представлений наш преміум-сегмент, ці операції проводяться за кордоном, - продовжує Олександр. - Для інших проводиться звичайна слюсарна обробка - знімаються гострі кромки, а потім проводиться остаточний контроль на відповідність геометричних розмірів кресленням, биття обода і дисбаланс.

Останній параметр по ГОСТу контролювати необов'язково, але ми це робимо, причому наш 'внутрішній' стандарт в цьому відношенні в два рази більше жорсткий, ніж російський ГОСТ. У СМК взагалі дуже сувора і добре налагоджена система контролю якості - позначається авіаційне минуле: на кожному етапі, від виливків до готового колеса, деталі відслідковуються по маркуванню. Бачите, на колесі вибитий номер? Після фарбування, остаточної перевірки та схвалення ОТК колесо упаковують, а його заводський паспорт буде зберігатися у нас ще протягом десяти років. Скільки часу займає виробництво диска? Близько тижня чистого часу, але, якщо враховувати виробничий графік, виходить близько місяця ».

Російські технології в області виготовлення кованих коліс цілком визнані і за кордоном. «У минулому році на німецькому 'Мотор-шоу' в Ессені, головною європейською щорічній виставці в сфері тюнінгу автомобілів, кілька тюнінгових ательє виставили дуже дорогі машини - Bentley і Aston Martin - саме на наших дисках M & K», - каже Олександр. «А відвідувачі знали про те, що ці диски російські?» - питаю я. "Так звісно! Клейма 'Зроблено в Росії' ми не соромимося. Ми ним пишаємося ».

До слова сказати в Росії досить багато виробників кованих дисків, але у них є один великий недолік, який пояснюється економічною складовою. Цей недолік - дизайн, а точніше практично повна його відсутність.

Подивіться на диски ВСМПО, хороші диски, Але дизайн сильно на любителя.

Подивіться на Slik - дуже мало дизайнів ...

І така ситуація практично у всіх виробників кування.

Литі підкови для автомобільного коня

Вибір найкращого автомобільного колісного диска - нечастая процедура для рядового автомобіліста. Після покупки нового автомобіля ми деякий час експлуатуємо встановлені рідні диски. Але все зношується і ламається, застаріває або приходить в непридатність з часом. Причиною вибору нових дисків може стати бажання використовувати другий комплект дисків для зимової або літньої гуми, щоб не робити регулярний сезонний шиномонтаж. Або ви захотіли змінити дизайн свого автомобільного коня, а заміна дисків - це якраз одна з найбільш затребуваних рішень по тюнінгу автомобіля.

За технологією виготовлення диски діляться на чотири типи: штамповані, литі, ковані і збірні. Найпоширенішими і доступними є штамповані сталеві диски. Ковані і збірні диски мають високу вартість, а тому не можуть домогтися популярності серед автолюбителів. Литі диски є золотою серединою і за ціною, і за дизайном, і за якістю виготовлення серед всіх існуючих типів. Завдяки своїм перевагам перед штампованими дисками, а саме, більш низькій масі і можливості купувати будь-які дизайнерські форми, литі диски стали бажаним і модним атрибутом для будь-якого автомобіля. Крім того, що машина на литих дисках виглядає витонченіше і привабливіше, вона більш комфортна при пересуванні, а навантаження на підвіску авто при цьому менше.

Литі диски популярні і серед виробників. А тому на ринку їх така величезна безліч, що вибрати найкраще з цього багатоликого ряду пересічному автомобілісту вкрай складно. Ми представимо свій рейтинг кращих виробників литих дисків, які влаштувалися на російському ринку.

|

Модель |

Діапазон цін, руб. * |

коротка характеристика |

|||||||||||||

|

Експерти стверджують, що це найміцніші литі диски. В процесі виготовлення використовуються спеціальні лаки, що захищають від реагентів, якими посипають дороги взимку |

Легендарний італійський бренд, що займає лідируючі позиції в галузі вже більше 40-років. Багатий вибір моделей, різні дизайнерські рішення на будь-який смак. |

Розмірний ряд від 13 до 20 дюймів, величезний асортимент від класики до ексклюзивних моделей. Продукція має сертифікат якості міжнародного зразка TUV. |

Продукція німецького бренду орієнтована на любителів активного, спортивного стилю водіння. При виробництві використовується запатентована технологія обробки CPA (Ceramic Polished Acrylic). |

Якісні німецькі диски. при виготовленні покриттів для дисківзастосовуються нанотехнології. В результаті вони набувають самоочищаються властивості. |

10 з 10 |

||||||||||

|

Знаменита японська компанія. Проводить моніторинг всіх своїх виробничих баз. Цим досягається відмінна якість виробництва, що на заводах США, що і на заводах, наприклад, Філіппін. Є постачальником OEM дисків для таких марок як: Toyota, Mitsubishi, Nissan, Suzuki, Ford, Subaru, Mazda. |

Всі литі диски Replica - це точні копії оригінальних моделей дисків. |

Японська компанія, що має величезний досвід в авіаційній промисловості, що перенесла свої інноваційні розробки та в процес виготовлення литих дисків. Продукція компанії володіє відмінними експлуатаційними характеристиками |

Виробництво здійснюється на заводах в Китаї, Тайвані та Сінгапурі. Майже 15 років на ринку галузі. Широкий модельний ряд, багатоваріантність фарбування, невисока ціна зробили диски цієї марки досить популярними в Росії. |

Виробляються тайванською компанією для російського ринку. Лінійка типорозмірів і модифікацій дозволяє використовувати ці диски практично на всіх популярних автомобілях, як починаючи від Lada до Porsche. Продукція пройшла сертифікацію Росстандарта. |

9,0 з 10 |

||||||||||

|

Литі диски СКАД випускаються на заводі в Дивногорську Красноярського краю, вже більше 10 років. Завод вважається одним з найбільш високотехнологічних на території Росії. Завод виробляє понад два мільйони дисків на рік. Широкий асортимент моделей, якісне виконання і невисока ціна зробили ці диски затребуваними на російському ринку |

Диски K & K виробляються на німецькому обладнанні фірми GIMA. Завод розташований в Красноярську. 20 років знадобилося компанії K & K, щоб зайняти лідируючі позиції на ринку Росії. Щорічно виробляється більше 1,5 мільйона дисків відповідно стандартам і вимогам ГОСТу |

9,4 з 10 |

|||||||||||||

* - «Діапазон цін» - мається на увазі інтервал цін на представлений в Росії модельний ряд

Кращі європейські виробники литих дисків

Alutec

Фото: www.autoshinavrn.ru

7 900 рублів.

Диски німецької компанії Alutec серед експертів визнаються найміцнішими. Окрім наявності міжнародного сертифіката TUV, вироби компанії з успіхом проходять різні випробування, наприклад, на циклічну навантаження за методикою ZWARP, ударний тест з перевищенням розрахункової навантаження на 60% та інші. Лінійка литих дисків різноманітна і задовольнить вимоги будь-якого автолюбителя. Також є спеціально розроблені моделі під машини автогігантів, таких як Mercedes, BMW, Audi, Volkswagen. Навіть фарбування пропонуються літні і зимові. У зимовій фарбування використовується спеціальне лакофарбове покриття, що підвищує антикорозійні властивості і перешкоджає згубної дії реагентів.

переваги:

- міцність;

- дуже легкі;

- широкий асортимент;

- великий вибір типорозмірів;

- надійне лакофарбове покриття.

недоліки:

- висока ціна.

Відгуки: «Справжня німецька якість. Коли береш диск Alutec в руки, дивуєшся його легкості. Але при цьому він дуже міцний. Ніякі ями і вибоїни не змогли його зім'яти, погнути або розколоти, хоча бувало різне. Шини розліталися, а диску хоч би що. Ціна кусюча, але це кращі литі диски, а справжня якість не може бути дешевим ».

OZ Racing

Фото: www.autofelgen.ru

Середня ціна на дану модель: 17 500 рублів.

Бездоганна якість, елегантний стиль, ексклюзивний дизайн, новітні технології, широкий асортимент - все це дозволяє італійської компанії OZ Racing триматися на вершині ринку легкосплавних дисків. Її продукцію люблять і поважають не тільки пересічні автомобілісти у всьому світі, але і гонщики Формули-1, різних ралі і спортивних змагань.

переваги:

- висока якість матеріалів;

- легка вага;

- чудовий дизайн;

- відмінно проходять ями і нерівності;

- мінімум пошкоджень;

- надійність.

недоліки:

- тільки висока ціна.

Відгуки: «Купив собі диски OZ Racing Ultraleggera. Порадував реально легкий вага. Мій 15 "диск важить всього 5,4 кг. За час використання не раз влітав в ями на наших улюблених дорогах, але на дисках ні вм'ятин, ні пошкоджень немає. Зовнішній вигляд вражає. Машина виглядає шикарно».

AEZ

Фото: www.eurowheels.ru

Середня ціна на дану модель: 13 000 рублів.

Фірма AEZ є частиною всесвітньо відомого німецького холдингу ALCAR. Застосування високих технологій, інноваційні розробки, технологічний контроль якості дозволили цій компанії випускати надлегкі литі диски ось уже протягом двадцяти років. Мільйон дисків розмірністю від 13 до 20-ти дюймів щорічно сходить з конвеєрів німецького гіганта. Дизайнерські рішення здатні задовольнити практично будь-якого автомобіліста. Але головне, це чудова якість виробів, підтверджене міжнародним сертифікатом якості TUV - німецького незалежного інституту тестів. Використання запатентованої технології «Nano tec®» дозволяє дискам AEZ купувати антистатичний ефект, що в свою чергу допомагає поверхні диска самоочищатися від бруду і води.

переваги:

- в наявності надлегкі диски під маркуванням «Lite tec®»;

- антистатичне покриття, що відштовхує воду і бруд;

- технологія литва, що забезпечує однорідність структури металу без пор;

- міцні диски;

- широкий вибір моделей і типорозмірів.

недоліки:

- ціна.

Відгуки: «Стоять диски . Кращі автомобільні диски - назва ось тільки трохи бентежить. Лакове покриття таке світиться навіть. Реально відштовхують бруд. Сама машина часом брудніше дисків. Балансуються нормально. На шиномонтажі нарікань на балансування не викликали. Виглядають дуже стильно. Будь-який перехожий звертає увагу і вдивляється в логотип ».

Dotz

Фото: exshin.ru

Середня ціна на дану модель: 11 900 рублів.

Продукція німецької компанії Dotz спрямована на любителів активного стилю їзди. У всій лінійці переважають спортивні нотки. наприклад, популярна модель спеціально створена для шанувальників дріфтингу. Якщо ж захочеться диски з ефектом світіння, то Dotz Touge Blaze якраз для вас. Химерний дизайн литих дисків компанії не заважає їм мати найголовнішими критеріями: міцністю і надійністю. На заводах фірми впроваджено технологію обробки «CPA» (Ceramic Polished Acrylic), суть якої полягає в шліфовці диска найдрібнішими керамічними кульками. В результаті поверхня виходить гладкою і блискучою. Далі, вироби покриваються акриловою захистом. Прямо на заводах диски DOTZ проходять тести на міцність. Певною особливістю дисків Dotz є використання різних колірних смуг: жовтої, зеленої, помаранчевої і білої, що додає дискам додаткового шарму.

переваги:

- привабливий, химерний, вишуканий дизайн;

- міцні, міцні;

- великий вибір типорозмірів;

- підходять для спортивного водіння;

- якість відповідає ціні.

недоліки:

- немаленька ціна.

Відгуки: «У мене істинно німецькі . На Шиномантаж з ними ніколи проблем не було. Прокатувати не доводилося жодного разу, хоча відкатав на них вже три сезони. На наших, так званих, дорогах диски неодноразово доводили, що вони кращі, надійні і міцні. Але остерігайтеся підробок і не пишіть потім дурницю, катаючись на китайських ».

DEZENT

Фото: c-a.d-cd.net

Середня ціна на дану модель: 4 000 рублів.

Диски Dezent відомі в світі своєю високою якістю, при цьому ціна на них не зашкалює. При виготовленні використовуються нанотехнології, що дозволяють виробам купувати самоочищається ефект. Бруд не прилипає, а скочується з поверхні. Диски Dezent відмінно показали себе при експлуатації в зимовий період. Більше 20-ти модифікацій дизайну, розмірний ряд від 14 до 22 дюймів, різні варіанти декорування. У цих дисків є все, щоб їздити на них було престижно, модно, і, головне, надійно.

переваги:

- справедлива ціна;

- використання в зимовий період;

- практично не вимагають балансування;

- безпеку;

- довговічність.

недоліки:

- не знайдено.

Відгуки: «Катаюся на дисках. Диск вважається флагманом лінійки DEZENT. Що в першу чергу порадувало - це порівняно невисока ціна. Навіть спочатку засумнівався - чи не підробка. На шиномонтажі поставили без всяких важків, сказали, що не вимагають балансування. Після 2-х років використання ситуація така ж. Прокатувати не доводилося. Покриття не подряпалось, хоча їздив взимку, а будь-якої хімії на дорогах хоч греблю гати. Легкі, якісні, німецькі диски і за нормальною ціною. Задоволений, як слон ».

Кращі азіатські виробники литих дисків

Enkei

Фото: www.elpokupka.ru

Середня ціна на дану модель: 5 000 рублів.

Enkei - японська компанія зі світовим ім'ям. Виробничі потужності компанії знаходяться в Японії, Індії, В'єтнамі, Філіппінах. За заявою менеджменту компанії, якість виробів не залежить від країни-виробника, так як в корпорації діє програма моніторингу всіх виробничих баз. Автомобілі таких марок, як Toyota, Mitsubishi, Nissan сходять з конвеєрів на дисках Enkei. Команда Формули-1 McLaren Mercedes також використовує диски корпорації Enkei.

переваги:

- гарне лакофарбове покриття;

- міцні;

- широкий вибір дизайну;

- добре балансуються.

недоліки:

- нетяжкі, але і не дуже легкі;

- на нашому ринку переважають китайського виробництва.

Відгуки: «Купив собі модель на Калину. Встали як ніби рідні. Виглядають шикарно. Балансування не знадобилася. Відомий японський бренд, хоча начебто зроблені в Китаї. Загалом рекомендую ».

Replica (Replay)

Фото: www.sibdomshin.ru

Середня ціна на дану модель: 4 450 рублів.

Довгий час під брендом Replica випускалися якісні диски на заводах Туреччини, Тайваню і навіть Італії. Але через велику кількість підробок компанія виробила ребрендинг торгової марки і тепер її продукція виходить під логотипом Replay. Всі диски цієї компанії - найточніші копії оригінальних дисків, при цьому досить високої якості. Гідність цих дисків в тому, що ними легко замінити оригінальні, не переплачуючи при цьому і зберігши гарантію на автомобіль.

переваги:

- проходять ударний тест з перевантаженням і тест на циклічну навантаження;

- точна копія оригіналу, що дозволяє використовувати рідні болти;

- як правило, заміна відбувається без додаткових постановочних кілець;

- найширший вибір, легкий підбір по автомобілю

- досить надійні.

недоліки:

- і все-таки це копія.

Відгуки: «По дурості розколов один рідний диск наPassat B7. Як дізнався ціну на оригінальний - сильно засмутився. На подив, менеджер автосалону сам порекомендував вибрати Репліку, сказавши, що на гарантії це не відіб'ється. Заміни, відверто, не відчув. Ні візуально, ні функціонально. Їжджу і вже забув, що один диск копія оригіналу. Фарба не облупилася, на Шиномантаж до диска претензій немає ».

Kosei

Фото: www.kosei-wheels.ru

Середня ціна на дану модель: 5 050 рублів.

З початку 50-х років японська компанія Kosei активно працювала на ринку авіаційної промисловості. Накопичений досвід вона змогла перенести і в автомобільну промисловість, коли зайнялася виробництвом легкосплавних дисків. Японське якість і надійність характеризують продукцію цієї компанії. Литі диски Kosei і їх високі експлуатаційні характеристики по достоїнству оцінив автомобільний японський гігант Totota, який взяв їх на «озброєння» своїх автомобілів з конвеєра. Міжнародний сертифікат якості ISO 9001, яким відзначена продукція Kosei, ще раз підтверджує довговічність, міцність і безпеку литих дисків Kosei.

переваги:

- легкість;

- якісні матеріали;

- стійке ЛКП;

- міцний обід;

- легка центрування;

- на погляд можна переплутати з кованим.

недоліки:

- нарікання на окислення кришки, що закриває болти.

Середня ціна на дану модель: 1 900 рублів.

IWheelz - відома марка на ринку автомобільних дисків. І хоча існує вона не так давно, своєю продукцією змогла завоювати симпатії російських автолюбителів. Виробничі потужності компанії розташовуються в Китаї, Сінгапурі та Тайвані. Моделі виконані з гарантованою точністю. А за рахунок асортименту типорозмірів і дизайнерських малюнків дозволяє встановити їх на безліч автомобілів.

переваги:

- співвідношення ціна якість;

- приємний зовнішній вигляд;

- досить міцні і міцні;

- багато поширених типорозмірів;

- за параметрами відповідають оригіналу.

недоліки:

- вимагає балансування;

- немає кріплення в комплекті;

- незвичайні гайки з внутрішнім шестигранником.

Відгуки: «Поміняв свої штамповані на литі Iwheelz Shark. Влаштувала і ціна, і візуальне якість. Виглядають стильно, незвично. Встановлювали на СТО, тому заморочки про гайках, кріпленні, балансуванню мене не торкнулися. Після установки машина повела себе інакше, управління стало набагато легше. 7,5 тисячі рублів за комплект 16-ти дюймових литих дисків, популярного виробника. Відверто, що не натішиться ».

LS Wheels

Фото: xn ---- 8sbxheocaa7a7e7c.xn - p1ai

Середня ціна на дану модель: 3 300 рублів.

Тайванська фірма, продукція якої переважно орієнтована на російський ринок. Завдяки різноманітності стилів, непоганому якості лиття та фарбування, а також доступною ціною диски LS вельми популярні серед російських автомобілістів. Продукція LS Wheels відзначена сертифікатами німецької експертної організації TUV.

переваги:

- невисока ціна;

- висока застосовність на популярні марки і моделі автомобілів;

- продукція сертифікована;

- величезний вибір типорозмірів.

недоліки:

- в порівнянні з топовими брендами якість, на жаль, не на висоті;

- ціна трохи завищена.

- доступна ціна;

- надійність;

- міцність;

- якість виготовлення;

- хороша балансування;

- строгий дизайн.

- важкуваті в порівнянні з аналогами;

- метал м'якуватий.

- при фарбуванні використовується SAM-технологія (розумні молекули), що захищає диск від корозії;

- гарантія 36 місяців від дати продажу на лакофарбове покриття;

- довічна гарантія на метал і конструкцію колеса;

- найширший вибір дизайну і типорозміру;

- найвища застосовність.

- є нарікання на м'якість саме оригінальних OEM дисків, встановлюваних на автозаводах (Пріора, Лада-Калина).

Середня ціна на дану модель: 3 300 рублів.

Перший диск Скад був відлитий у 2004 році в місті Дивногорську Красноярського краю. З того часу компанія змогла стати пріоритетним постачальником Ford Motor і Volkswagen, збільшити кількість випущених коліс до двох мільйонів в рік і викликати зацікавленість в своїй продукції не тільки у вітчизняного споживача, але навіть і у європейського. Диски Скад пройшли незалежну експертизу TUV, що дозволяє і дозволяє їх експлуатацію в країнах Західної Європи і США. Дизайн дисків Скад - це як класична, строга, стримана взуття без вишукувань, але при цьому викликає повагу. Це не найлегші, але зате досить міцні, що відповідають чинним стандартам колеса.

переваги:

недоліки:

Відгуки: «Довго мучився з вибором між К & К і Скад. Ніяк не міг визначитися. Допоміг друг, яка порадила. По-перше, за ціною вони виявилися дешевше аналогічного Кіка, і за відгуками вразили. Тепер свої враження і відчуття: дизайн гарний, розмір підійшов без проблем, отбалансировал на ура !, диски досить міцні, фарба тримається непогано, пошкоджень не бачу. Їздити стало приємніше. За таку ціну кращі литі диски - я недоліків не бачу ».

K & K (К & К)

Фото: www.shinatut.ru

Середня ціна на дану модель: 4 650 рублів.

Компанія К & К була заснована в 1991 році як спільне російсько-німецьке підприємство на потужностях Красноярського металургійного заводу. Основою виробництва було відразу вибрано випуск коліс з алюмінієвих сплавів. Технологія лиття під низьким тиском, широко застосовувана в світі, дозволила наростити виробництво і в даний час асортимент К & К налічує понад 60 дизайнів та 400 типорозмірів, а обсяги виробництва досягають понад мільйон коліс на рік. Налагоджено випуск оригінальних колісних дисків для Волзького і Горьковського автозаводів. Продукція До & К пройшла державну сертифікацію якості і користується надзвичайною популярністю у російського споживача.

переваги:

недоліки:

Відгуки: «Їжджу 4 роки на Кіке, особливих проблем не помічав. Непогано тримають удар і відповідають заявленій навантаженні. Торговці дисками запевняють, що ймовірність шлюбу у Кіка менше ніж у Скада, але за якістю вони близькі. Лакофарбове покриття начебто в нормі, пара подряпин тільки виявилася, але це не напружує ».

Які литі диски краще купити?

Крім описаних в статті кращих фірм-виробників литих дисків, так само варто звернути увагу і на такі бренди, як італійські MAK і Momo, німецькі BBS, Enzo, Rial і Borbet, японський Yamato, американські Vossen, ADV.1, HRE Wheels. При виборі диска варто врахувати, що, незважаючи на гадану міцність конструкції, литий диск через свою зернистої структури може накопичувати невидимі оку мікротріщини, які в певний момент, або при піковому навантаженні можуть привести до розколювання диска. Природно, більший ризик розколювання мають дешеві несертифіковані моделі дисків. Тому будьте уважні при експлуатації литих дисків. Крім того зверніть увагу на те, що диск на вітрині магазину і диск саме на вашому авто - це абсолютно різні речі, тому що на його вид в кінцевому підсумку впливають форми, обвіс і колір вашого автомобіля. Варто не забути і врахувати важливі характеристики диска: ширину і діаметр обода, кількість і діаметр розташування кріпильних отворів, виліт (ET), довжину болтів.

Сподіваємося, що ця стаття допоможе вам зробити правильний вибір.

Вдалих вам покупок!

зазвичай розрізняютьсталеві колісні диски і легкосплавні колісні диски. У колісних дисках з легких сплавів застосовують тільки алюмінієві і магнієві. Магнієві диски в звичайних автомобілях зустрічаються вкрай рідко через їх дорожнечу, а головне, низькою корозійної стійкості.

Основна перевага литих алюмінієвих дисків перед сталевими - це можливість отримувати різноманітний дизайн, високу точність розмірів, а також оптимальні статичні і динамічні механічні характеристики.

Зниження ваги алюмінієвих колісних дисків в порівнянні зі сталевими є одним з їхніх переваг, але часто не вирішальним. У деяких випадках, вага литих алюмінієвих колісних дисків дорівнює або тільки трохи легше стандартних сталевих з найпростішим дизайном.

Алюмінієві колісні диски: литі або ковані

Більшість алюмінієвих дисків є литими або кованими. Невелика кількість дисків, в основному для «елітних» і спортивних автомобілів, виготовляють з декількох складових деталей і зі змішаних технологій із залученням методів лиття, кування, штампування, пресування, прокатки, зварювання та інших.

Литі алюмінієві колісні диски

Коли мова йде про литих дисках, то зазвичай маються на увазі тільки алюмінієвіе литі диски. Сталеві диски виготовляють не литтям, а штампуванням, а магнієві литі диски застосовують тільки на ексклюзивних авто з причин, вказаних вище.

Малюнок 1 - Литий колісний диск фірми ВВС

Лиття алюмінієвих дисків

Для виробництва алюмінієвих колісних дисків застосовують різні методи лиття. Від методу залежить якість литого колісного диска, зовнішнє і внутрішнє. Вибір методу лиття в основному визначається якістю литої мікроструктури (наприклад, пористості), застосовуваними типами алюмінієвих сплавів і режимами термічної обробки. Все це визначає не тільки міцність і надійність колісних дисків, але також впливає на рівень якості їх зовнішнього вигляду.

Основні методи лиття колісних дисків

Основними методами лиття, які застосовують при виробництві колісних дисків, є наступні:

- лиття під низьким тиском - основний метод;

- лиття в кокіль - застосовується рідше;

- лиття з протитиском - ще рідше.

Маємо приклади застосування технології, що поєднують лиття з куванням і штампуванням.

Лиття колісних дисків в кокіль

Взагалі кажучи, лиття під тиском, коли метал закачується в в ливарну форму, є кращим, ніж проста заливка в неї під дією сили тяжіння. Однак лиття в кокіль ще залишається цілком релевантним ливарним процесом для виробництва колісних дисків. Лиття в кокіль є дешевшим, його застосовують в основному тоді, коли не женуться за зниженням ваги, а хочуть отримати оригінальний дизайн. Оскільки цей процес при заповненні ливарної форми покладається тільки на сили гравітації, то ливарна структура зазвичай має більше дефектів (наприклад, пористості), ніж та, яка виходить при литті під тиском. Тому диски, відлиті в кокіль, зазвичай мають більшу вагу для того, щоб забезпечити необхідну міцність.

Лиття колісних дисків під низьким тиском

Більшість литих колісних дисків виготовляються методом лиття під низьким тиском (малюнок 2). Метод лиття під низьким тиском застосовує щодо низький тиск (близько 2 бар) для того, щоб досягти швидкого заповнення ливарної форми і отримати більш щільну мікроструктуру, а, отже, і більш високі механічні властивості, в порівнянні з литтям в кокіль. До того ж, ця технологія забезпечує і дещо вищу продуктивність (рисунок 3).

Малюнок 2 - Алюмінієвий колісний диск фірми BBC, виготовлений методом лиття під низьким тиском

Малюнок 2 - Алюмінієвий колісний диск фірми BBC, виготовлений методом лиття під низьким тиском

Малюнок 3 - Схема методу лиття колісних дисків під низьким тиском

Малюнок 3 - Схема методу лиття колісних дисків під низьким тиском

Інші методи лиття колісних дисків

Крім класичного методу лиття під низьким тиском застосовуються численні технологічні варіанти, які оптимізовані під виробництво колісних дисків. Наприклад, отримують навіть більш легкі і міцні колісні диски, коли застосовують спеціальне обладнання, яке забезпечує більш високий тиск лиття.

Пустотілі колісні диски

Цікавою новою розробкою є запатентований метод «air inside technology» фірми BBC. Основна її ідея полягає в застосуванні в конструкції колісного диска порожніх камер і спиць замість суцільного металу. В результаті виходить більш легке колесо з кращою динамікою і комфортом водіння. Ця технологія включає крім лиття такі операції як формування і зварювання.

Малюнок 4 Алюмінієвий колісний диск фірми BBC з порожнистими елементами, виготовлений за технологією «Air-Inside»

Малюнок 4 Алюмінієвий колісний диск фірми BBC з порожнистими елементами, виготовлений за технологією «Air-Inside»

Контроль якості литих колісних дисків

Кожен литий диск піддається рентгенівському контролю, а потім зазвичай піддається термічній обробці і механічній обробці. Після цього поверхню дисків піддають спеціальній підготовці під фарбування і наносять фарбу або захисне покриття. Потім зразки з статистичної вибірки дисків проходять тривимірний контроль розмірів, перевірку динамічного балансування, випробування на втомну і ударну міцність.

Вимоги до алюмінієвих сплавів для колісних дисків

До матеріалів для колісних дисків пред'являється ряд вимог, які можуть суперечити один одному.

Ливарний сплав повинен володіти хорошими ливарними властивостями:

- бездоганне заповнення ливарної форми,

- відсутність налипання металу на ливарну форму,

- мінімальна схильність до гарячого розтріскування і усадки.

Матеріал повинен мати

- високу здатність витримувати механічні удари (пластичність, ударна міцність).

Матеріал колісного диска повинен мати

- високий опір корозії як в нормальній, так і в сольовий атмосфері.

Матеріал диска повинен мати

- високу міцність від утоми.

Алюмінієво-кремнієві сплави для колісних дисків

Відповідно до цих вимог для виготовлення колісних дисків застосовують доевтектичні виготовленню алюмінію-кремнієві сплави з вмістом кремнію від 7 до 12%. Ці сплави мають також добавки різної кількості магнію для забезпечення гарного поєднання міцності і пластичності. Крім того, ці сплави мають низький вміст заліза та інших домішок.

Алюмінієвий сплав AlSi11Mg

Аж до 80-х років в Німеччині і Італії застосовували близький до евтектичних складу сплав AlSi11Mg з вмістом кремнію 11-12%. Цей сплав має дуже добрі ливарні властивості, особливо у ставленні до заповнення ливарних форм і мінімальної усадки. З іншого боку, цей хімічний склад алюмінієвого сплаву не забезпечує йому досить високої міцності і межі втоми, які б дозволили далі зменшувати вагу колісного диска.

Малюнок 5 - Литий колісний диск з алюмінієвого сплаву AlSi11Mg (фірма Borbet)

Малюнок 5 - Литий колісний диск з алюмінієвого сплаву AlSi11Mg (фірма Borbet)

Алюмінієвий сплав AlSi7Mg0,3 (A356)

В даний час стандартним сплавом для виготовлення колісних дисків є ливарний алюмінієвий сплав AlSi7Mg0,3, який більш відомий як сплав A356, з додатковим модифицированием стронцієм. Вперше цей сплав застосовувався для виготовлення колісних дисків у Франції, причому термічна обробка не застосовувалася.

Однак перевагою цього сплаву AlSi7Mg0,3 є саме те, що він є термічно зміцнює, а це дозволяє забезпечувати дискам додаткову міцність. У Сполучених Штатах і Японії цей сплав з самого початку застосовували з термічною обробкою Т6, тобто в стані після гарту і штучного старіння.

Термічне зміцнення алюмінієвих колісних дисків

На графіках малюнка 6 показана залежність міцності властивостей сплаву AlSi7Mg, модифікованого натрієм, від вмісту магнію. Характеристики міцності сплаву AlSi7Mg0,3 дають найкраще поєднання втомної міцності і відносного подовження. Зі збільшенням вмісту магнію втомна міцність практично не зростає, відносне подовження значно падає.

Малюнок 6 - Межа міцності, межа плинності, відносне подовження і втомна міцність алюмінієвого ливарного сплаву AlSi7Mg-T6

Малюнок 6 - Межа міцності, межа плинності, відносне подовження і втомна міцність алюмінієвого ливарного сплаву AlSi7Mg-T6

Аналогічні дослідження були виконані для різного змісту кремнію. Встановлено, що зі збільшенням вмісту кремнію пластичність сплаву знижується, особливо при низькій швидкості затвердіння в місцях потовщень. Проте, сплави з вмістом кремнію 11-12% продовжують застосовувати в тих випадках, коли потрібна підвищена плинність алюмінієвого розплаву.

Велике значення для втомної міцності сплаву AlSi7Mg має рівень його пористості в литві. На малюнку 7 показана залежність втомної міцності алюмінієвого сплаву AlSi7Mg0,3 від максимального розміру пір в матеріалі дослідних зразків.

Малюнок 7 - Усталостная міцність алюмінієвого ливарного сплаву AlSi7Mg0,3

Малюнок 7 - Усталостная міцність алюмінієвого ливарного сплаву AlSi7Mg0,3

в залежності від розміру пор